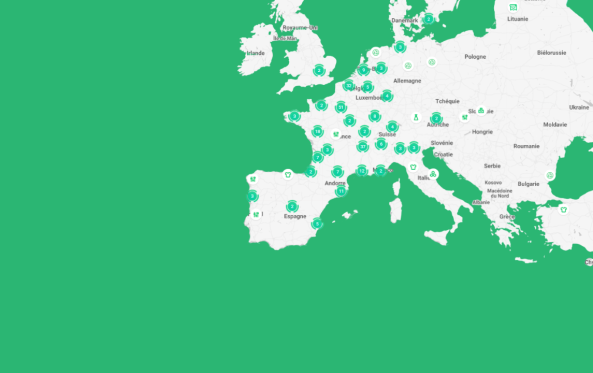

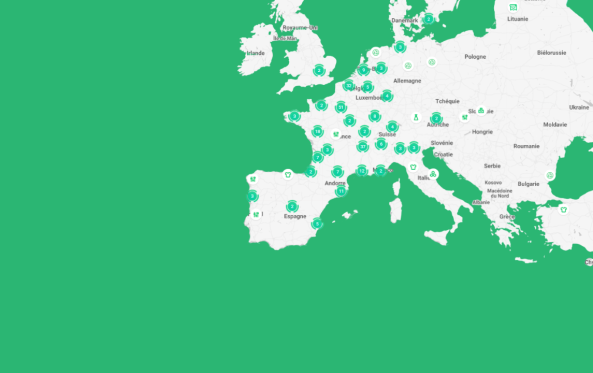

La plateforme Recycle : 5 ans au profit des acteurs du recyclage TLC en Europe

Découvrez Recycle une plateforme digitale européenne qui connecte les professionnels du recyclage des textiles et chaussures.

Découvrez Recycle une plateforme digitale européenne qui connecte les professionnels du recyclage des textiles et chaussures.

En 2024, Refashion explore le marché de la seconde main TLC en France. Une étude révélatrice d'un secteur en pleine mutation, moteur d'une mode plus durable.

Porteurs : Développement produit / Style / Modélisme Partenaires : Fournisseurs

Parmi toutes les étapes de production des textiles d’habillement, du linge de maison et de la chaussure (transformation des fibres, filature, tissage, tricotage, tannage, ennoblissement, confection, …), c’est celle de confection qui génère le plus de déchets de matière, avec des pertes mondiales annuelles estimées à 60 milliards de m² de tissu.

Cette phase de confection consiste à transformer l’étoffe (tissu, tricot, ou encore cuir) en produit fini, en passant par des étapes de coupe puis d’assemblage. En production, la découpe des pièces de chaque vêtement génère entre 20 et 30% de chutes de tissus.

Dans le cadre d’une démarche d’éco-conception, il est primordial d’échanger avec ses fournisseurs pour mettre en place des actions aux différentes étapes de confection afin de diminuer les pertes de matière.

Complexité de mise en oeuvre

Gain économique estimé

Moyens humains

Délais de mise en oeuvre

Maintenant c'est à vous de jouer : suivez la fiche pas à pas pour passer à l'action !

Limiter le nombre de matières utilisées par produit et par gamme (voire par collection). En privilégiant l’utilisation d’un nombre réduit de matières, les rouleaux seront plus utilisés jusqu’au bout, ce qui limitera les pertes.

Diminuer le nombre de prototypes lors du développement et de la mise au point des produits. Favoriser le prototypage 3D grâce au logiciel de confection si le fournisseur de la marque en est équipé.

S’assurer que le volume de produits confectionnés, et donc de matière commandée, soit au plus juste, en se basant sur des prévisions de vente et de l’historique.

Pour chaque produit, réserver la matière, le fil et les accessoires au plus près de la demande / des besoins réels.

Éviter de morceler les commandes de produits finis au fil de la saison afin de faciliter les commandes de matières et d’accessoires en début de saison.

Privilégier la production des produits basiques chez les mêmes fournisseurs afin de leur permettre d’optimiser leurs stocks de matière et d’accessoires.

Si l’organisation travaille « à façon » (auquel cas le fournisseur de produits finis aura une vision plus claire des quantités de matière utilisées pour chaque produit) interroger les fournisseurs pour quantifier les matières non utilisées.

Si l’organisation ne travaille pas « à façon », faire un état des lieux des stocks propres à la marque à la fin de la saison pour les réutiliser lors de la prochaine collection.

Proposer aux fournisseurs de revaloriser les stocks en utilisant les fins de rouleaux pour les prochaines collections ou bien les réintégrer dans la production en fabricant des accessoires par exemple.

Proposer aux fournisseurs de réintégrer les chutes et les fins de rouleaux dans la filière de recyclage pour obtenir de la matière première recyclée « pre-consumer ».

Si malgré ça, il reste des chutes de production, il existe différents moyens de les revaloriser :

Vous pouvez prendre contact avec les opérateurs de collecte (détenteurs de points d’apport) et les opérateurs de tri conventionnés avec l'éco-organisme ou directement avec les effilocheurs en France.

Il est possible également de réutiliser certaines chutes pour en faire des petites pièces comme de la lingerie ou des accessoires (chouchou, petite pochette…) par exemple.

Quantité de matière non utilisée.

Stocks de matière en fin de saison.

Bien poser les contraintes techniques pour ne pas dégrader le rendu final du produit au profit de la réduction de perte matière.